摘要:乐器制作中的材料处理可以使产品具有更好的柔韧度、通透度和松驰感应度,使原材料在形成产品的过程中具有一致性和稳定性,进而提高材料的品质,提升材料本身的性能和适用性。本文以琵琶制作为例,通过对琵琶背板制作中材料内应力的研究与实践,有效地提升产品的稳定性和耐用性。

关键词:材料处理研究 内应力 绝干含水率 处理规程与工艺规范

引 言

琵琶属木质结构,受环境温湿度的影响较大,特别容易出现变形、开裂现象,严重制约并影响着琵琶的乐器性能发挥。究其变形与开裂的原因大多是琵琶的材料处理与内应力控制不达标。因此,若要保障琵琶的外观质量,就须对琵琶的制作材料进行有效地处理,以减少木材内应力,从而减少琵琶开裂现象,提升制品的稳定性和耐用性。笔者认为:琵琶的制作材料处理技术和处理规程以及工艺实践规范是琵琶制作的关键环节之一。

琵琶由背板、音板、琴头、琴轴、缚手、琴弦等部件组成,其制作材料大多是密度较大的硬木,比如色木、非洲紫檀木、奥氏黄檀木、微凹黄檀木、交趾黄檀木等,在琵琶料的开料过程中它们通常由圆木开解成80~85mm厚的板材,再以琵琶样板为模板划线,用挖锯按模板线,锯成像瓢一样形状的琵琶背板,然后用锛把琵琶正面里膛随形刨制成瓢型,膛深35~40mm,把琵琶背板两侧及尾部的棱角用带锯切掉,把琵琶背板刨制成近似瓢的形状。然而在琵琶背板料的开解与存放的过程中稍有不当,就会出现琵琶背板端口开裂现象的发生,尤其是在春季地气上升,春风或夏季室外气温高,阳光暴晒的环境下,木材表皮失水快,特别容易出现开裂现象。为此,乐海公司针对琵琶背板料的开裂问题制定了“琵琶的制作材料处理规程”与工艺实施规范。

一、琵琶背板下料的工艺流程

1.在琵琶背板由大板开解成琵琶背板的过程中,要求琵琶背板料第一时间内要存放在自然温度、湿度大于80%的环境下,3天内刨完琵琶里膛并及时做好琵琶背板后部的切削,不能处理完的琵琶背板要及时用苫布或塑料布进行遮盖,做好防护,防止背板受风或快速失水而开裂。

2.琵琶背板完成里膛与背部的切削加工后,要及时进行30天为一周期的清水浸泡,要求夏季每2天换一次清水,春秋季视实际情况而定,每2~3天换一次清水,直到水清澈为止。清水浸泡的目的,就是用清水疏通木材纤维管孔,把树胶及杂质用清水替换掉,以增加木材的振动,提升乐器的音质,使其更加清脆明亮、浑厚饱满。

3.完成清水浸泡后,要及时把浸泡水放掉,即时用高压水枪对琵琶背板进行清洗,冲洗的目的就是把附着在琵琶背板上的杂质及浸泡出的树胶油脂冲洗干净,便于琵琶背板的干燥处理;然后在坑内淋水24小时后出坑,即时用白乳胶或白面浆糊粘纸糊好琵琶背板的端口面,防止琵琶背板失水或受风开裂。

4.如不能在4小时内完成处理,要及时用苫布进行防风遮盖并第一时间放置在湿料库进行存储。存储期间要求每30天要倒垛一次,存储3~4个月后,当琵琶背板的含水率低于35%后,再倒入待转材料库继续存储。

二、琵琶背板的存储

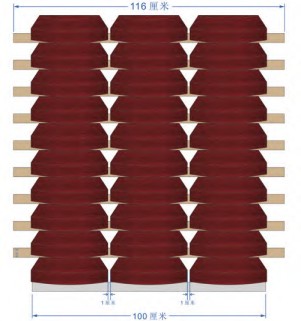

1.琵琶背板在待转材料库存储10~12个月左右,每2个月要倒垛一次,码垛要求琵琶背板摆放要整齐,每层间用3根50mm×50mm×1200mm的硬木隔条隔开,隔条在制作的时候要求隔条四面必须顺直,且平整光滑、长短一致,确保琵琶背板码垛整齐稳定,不摇晃。同时要保证每层琵琶背板的高度一致,便于烘烤时通风顺畅,有利于琵琶背板的干燥(图1)。

图1

2.在码垛时,隔条与琵琶背板成垂直状,且3根隔条要摆放均匀,做到隔条上下垂直成一条直线,避免琵琶背板因码放不整齐而导致琵琶背板在预热烘烤的过程中,发生变形或通风不良的情况而影响琵琶的干燥均匀度。

3.要求成人琵琶背板每层6个,每垛10层,共计60个。垛的规格为长1300mm、宽1160mm、高1300mm。儿童琵琶背板的垛的规格为长1000mm、宽900mm、高1250mm(图2)。

图2

4.琵琶背板在待转库存储:平均含水率等于或小于20%的时候,就需要对琵琶背板进行干燥处理,即蒸汽烘干处理。

三、干燥监测设备在琵琶背板处理中的数值校对

琵琶背板的干燥处理是琵琶制作材料处理的关键环节,如果处理的温、湿度控制不到位,就会出现琵琶背板开裂现象。因此,乐海的《蒸汽干燥流程》规定:琵琶背板烘烤房前,烤房责任人要先对烤房监测设备、仪表、探头及线路进行测试、校对,并填写木料烘烤前的监测记录表,及时列入档案以便于查询。

1.用电阻校对干燥窑仪表

把两个标准电阻的一端分别接入仪表箱线板的端口1和2,另一端接入线板的端口3,用一根导线把端口3和端口4串联在一起,然后把温度传感器放入加热至沸腾的纯净水中,查看干燥窑仪表的读数,以此来验证干燥窑系统内的温度传感器的读数是否准确,要求准确率小于等于1%,这一过程需要高精度的摄氏温度计或温度校验器作为参考。操作人员将待校准的温度传感器和高精度水银温度计在同一环境下放入沸腾的纯净水中,比较两者的读数差异,如果有偏差就要调整温度传感器或其他相关电器,以确保监测仪表的读数准确。

2.用温度计校对烤房传感器

把烤房内的温湿度传感器分别拆下来,使U1、U2与标准水银温度计用胶布绑在一起,分别把传感器与标准温度计放在100℃、80℃、60℃的纯净水中,观察U1、U2显示的温度与水银温度计的温度是否一致,一旦出现不一致的情况时,要调整传感器探头,使其所读数值与参照水银温度计读数保持一致;然后再把U3、U4与标准温度计用胶布绑在一起,分别把传感器与标准温度计放在100℃、80℃、60℃的水中,观察U3、U4与参照温度计的显示数值是否一致。只有干湿球温度一致时,才能保证烤坑运行时干湿球所显示的数据是真实数据。

3.探针探测的精度校对

探针是监测烤房各区域木块含水率变化的监测部件,设置在前、后、左、右、中间等区域,上与下约6~8个探针,其数值能反映烤房各区域含水率的状态。有时受探针线路老化、引线长度、探针质量等多因素的影响数值会出现差异。

为此,琵琶背板烘烤前要校对各探针的精度。通情况下我们选一标准样块,用0.38mm的钻头打眼,深度是木块厚度的1/2,然后用锤子把探针钉入眼孔,然后依次把探针插入标准样块,查看每个探点所显示的数据是否一致,如果出现差异则需要及时进行调整,确保各探点元件的准确性。

四、烘干处理的工艺环节

校对工作完成后,接下来就要进入琵琶背板的蒸汽烘干处理。烘干处理有4个工艺环节。

1.预热处理:琵琶背板的烘干处理首先要进行预热处理,让琵琶背板慢慢地升温,防止升温梯度过大导致琵琶背板不能适应温度变化而开裂,通常设定干球温度50℃,湿球温度47℃,在此环境下停留24小时,让琵琶背板充分均匀热透。

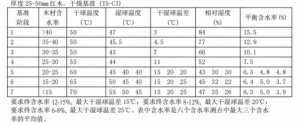

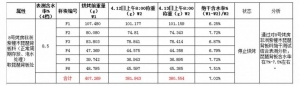

2.干燥处理:预热过程完成后,接下来就要进行升温干燥处理了。干球温度每天升温3℃~5℃,直至升温到60℃左右。在升温的同时,逐渐拉开干球和湿球的温度差,随之木材的含水率(EMC)也会降低。在实际干燥中被干木料厚度上含水率的分布是不均匀的,这种不均匀性会对木材的干燥产生很大的影响。不均匀性越大,这种影响越大,匀速干燥期就越短。这表现在被干木料一进入干燥阶段,很快就会出现干缩的现象。事实上,在木材干燥窑内,干燥厚度85mm以上的板材时,等速(匀速)干燥期几乎是不存在的。因此,为了保障琵琶背板的零缺陷干燥,需要及时了解琵琶背板的含水率情况,要对琵琶样块进行分割切块,做琵琶背板的绝干含水率测试,然后根据样块的分层绝干含水率情况,调整干燥窑干球与湿球的数值,以保证琵琶背板的EMC变化,满足琵琶背板干燥程序的数据把控。

3.中间处理:琵琶背板烘烤过程中的中间处理,是蒸汽烘烤过程中不可缺少的一个过程。中间处理是对木材进行喷淋处理,通过蒸汽喷蒸使木材表面湿度加大,以调整表层和深层的含水率分布,让木材里外湿度平衡,促使木材内部的水份蒸发出来,减小厚度上的含水率梯度,使木材内的水分较为均匀分布,从而起到降低木材含水率的作用,减少烘干过程中木材表面开裂的问题。中间处理的进行与否与进行的次数,应根据木材的树种、厚度和对干燥质量的要求及已存在的应力大小(通过应力试验片)来判断。中间处理时的介质状态,要和木材当时的含水率相适应,即干燥介质的温度(干球)应取高于干燥基准表上相应含水率阶段的干球温度6℃~10℃;相对湿度应和木材当时的含水率相平衡,以防止中间处理时蒸发水分,也要防止木材表面过分吸湿而回潮,影响琵琶背板的烘干进度。

4.终了处理:当木材干燥到要求的终含水率时,必须进行终了处理,以减小木材沿厚度方向的含水率梯度,消除或减小干燥过程中产生的应力。终了处理的介质温度可比干燥基准最后的温度高4℃~5℃,平衡含水率与终含水率相一致或比终含水率高4%~6%。在此环境下可以很好地去除木材应力,使木材里外应力平衡,减少木材的开裂与变形量,在此环境下需要闷窑24小时,然后只保留风机运转,其他程序关闭。待窑内温度自然降低至常温后,关闭风机,到此为止,该琵琶背板蒸汽烘干环节才算完成。

完成烘干环节之后,将进入冷却阶段:需要关闭加热器和喷淋管,风机继续运转以加速冷却。待木材冷却后方可卸出,以防木材开裂,也可通过一定时间的闷窑处理后卸出木材。

五、材料处理过程的数值记录

材料的烘烤处理过程中要做好烘干跟踪记录,严格按材料的烘干流程进行烘烤,并及时查看烘干过程中材料的含水率状态,必要时,要进行中间加湿处理,防止材料开裂现象的发生。在材料处理研究中,各环节的数据记录是理性思考和总结中必不可少的。

六、琵琶背板烘干后的存储与工艺处理

琵琶背板烘烤完毕后,要放置在湿度50%~60%、温度5℃~25℃的通风干燥环境下,放置3个月左右才允许使用。存放的目的是让琵琶背板内部应力充分稳定,减少在制作过程中的开裂与变形,同时对琵琶的外观保障也能起到明显作用。

1.琵琶背板的开裂处理:干燥好的琵琶背板接下来要进行加工处理。通常情况下,要采用雕刻机按设定好的加工程序进行加工,先粗雕,再精雕。

2.完成精雕后,用502胶水对琵琶背板开裂处进行第一遍处理,把裂缝填到位,杜绝因环境变化而导致琵琶背板裂纹加大。干燥后的裂纹处使用502胶,会起到很好的固定作用。

3.琵琶流水线一道:对琵琶背板上深度超过0.5mm、开裂长度为100mm以内的裂缝进行嵌木扣处理。不能镶嵌木扣的边缘部位要用12号钢丝进行加固。毛细裂纹用马钉进行加固,要求50mm一个马钉,并对琵琶背板后背裂纹进行第二遍502点裂处理,琵琶背板开裂长度超过100mm的裂缝,要用合金锯片锯开,进行拼板处理后降级使用。

4.琵琶背板的分级

在琵琶的加工过程中,通常要对琵琶背板及配套材料进行分级,以奥氏黄檀木琵琶背板为例通常要分为4个级别:

(1)特级材料:颜色一致,黑黄分明,纹理清晰漂亮,大花纹,左右对称,质地均匀,密度大,无裂纹,无糟朽,用于制作海铭蓝琵琶。

(2)一级材料:颜色一致,纹理清晰,质地均匀,密度大,无劈、无裂,用于做抛光琵琶。

(3)二级材料:颜色稍有差异,纹理较清晰,质地均匀,有小裂纹的经处理后降级用做聚酯油漆琵琶。

结 语

本文通过对《琵琶制作的材料处理规程与工艺实施规范》即琵琶材料处理工艺及实施环节的详细解读,介绍了乐海乐器在材料处理工艺方面所做的阶段性研究成果。具体地谈到材料的开解、浸泡、蒸汽干燥处理方案,介绍了对材料开裂的处理方案与实施规范。最终形成产品质量把控中的烘干效果测定、材料等级分类与鉴定等一整套规定及工艺实施流程中的调整和数据整合,力图通过研究对琵琶材料处理工艺技术的严格控制、逐步把关,大大降低了琵琶背板的开裂几率,提升了琵琶产品的质量,建构具有实践意义的工艺规范与技术标准,在实践过程中,探索与积累了乐器制作中的材料处理的科技手段与实践经验。